全站搜索

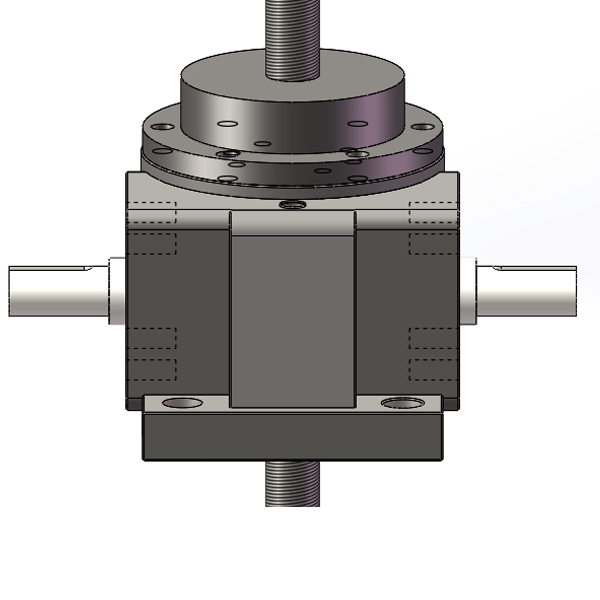

絲桿升降裝置/螺桿升降機/蝸輪蝸桿升降機/絲桿升降機/蝸輪絲桿升降機/升降器/螺旋升降機廠家

在工業生產與設備運行中,蝸輪蝸桿升降機憑借其獨特的傳動優勢被廣泛應用,而升降精度則是衡量其性能的關鍵指標之一。升降精度的高低,直接影響到生產作業的質量與效率。多種因素會對蝸輪蝸桿升降機的升降精度產生影響,主要可歸納為以下幾個方面。

制造工藝與零部件精度是基礎因素。蝸輪蝸桿作為升降機的核心傳動部件,其制造精度至關重要。在加工過程中,若蝸輪的齒形誤差過大、蝸桿的螺距偏差超出標準,會導致兩者嚙合時出現間隙不均勻的情況。例如,蝸輪齒面的表面粗糙度不符合要求,在傳動過程中會產生額外的振動和摩擦,進而影響升降的平穩性與精度。此外,絲桿的直線度、螺母的內孔精度等零部件的加工質量,也會對升降機的整體精度造成影響。若絲桿存在彎曲,在升降過程中會使負載產生偏移;螺母內孔與絲桿配合間隙過大,會導致升降時出現晃動。因此,高質量的零部件制造工藝是保障升降機升降精度的前提。

安裝調試環節對精度影響顯著。即使零部件精度達標,若安裝不當,同樣會降低升降精度。在安裝過程中,蝸輪蝸桿的軸線不平行、同軸度誤差過大,會使嚙合受力不均,加速部件磨損并影響傳動精度。比如,升降機底座安裝不水平,會使整個設備在運行時產生傾斜,導致負載在升降過程中出現位置偏差。同時,調試階段若傳動間隙調整不合理,間隙過大,會在啟動和停止時出現空行程,影響定位精度;間隙過小,則會增加摩擦,導致發熱和磨損加劇,同樣降低精度。所以,嚴格按照安裝規范操作,準確調試各部件的配合間隙,是保證升降精度的重要環節。

潤滑與磨損狀況也是關鍵影響因素。良好的潤滑能有效降低蝸輪蝸桿等傳動部件的摩擦系數,減少磨損,從而維持升降精度。若潤滑油的粘度不合適、潤滑不及時或潤滑油中混入雜質,會加劇部件間的磨損。例如,潤滑油粘度太低,無法形成有效的油膜,會使金屬部件直接接觸,加速磨損;而潤滑油中的雜質會劃傷齒面和絲桿表面,破壞零部件的精度。隨著使用時間的增加,蝸輪蝸桿、絲桿螺母等部件不可避免地會出現磨損,當磨損達到一定程度,配合間隙增加,升降精度就會下降。因此,定期檢查和更換潤滑油,及時監測部件磨損情況并進行維護,對保持升降精度十分必要。

負載特性與運行環境也會干擾升降精度。當升降機承載的負載不均勻或偏移時,會使絲桿和蝸輪蝸桿承受額外的側向力,導致升降過程中出現晃動,影響精度。此外,運行環境中的溫度、濕度、振動等因素也不容忽視。高溫環境會使潤滑油粘度降低,潤滑效果變差;潮濕環境可能導致零部件生銹,影響傳動性能;外部振動會干擾升降機的穩定運行,造成升降位置出現偏差。